2024.04.02. 07:00

Az én történeteim – 15. rész

Nyíri Miklós élete, szakmai pályafutása szorosan összekapcsolódik a vasműével. Sok-sok ember, család életében így volt ez. A várossal szinte együtt felnőtt, ma már hetvennyolc éves szakember emlékezik vissza ezekre az időkre, kortársaiban és a fiatalabb generációkban is felidézve azt az időszakot. Történeteinek már a 15. részét veheti kézbe az olvasó. (Várkonyi Zsolt főszerkesztő)

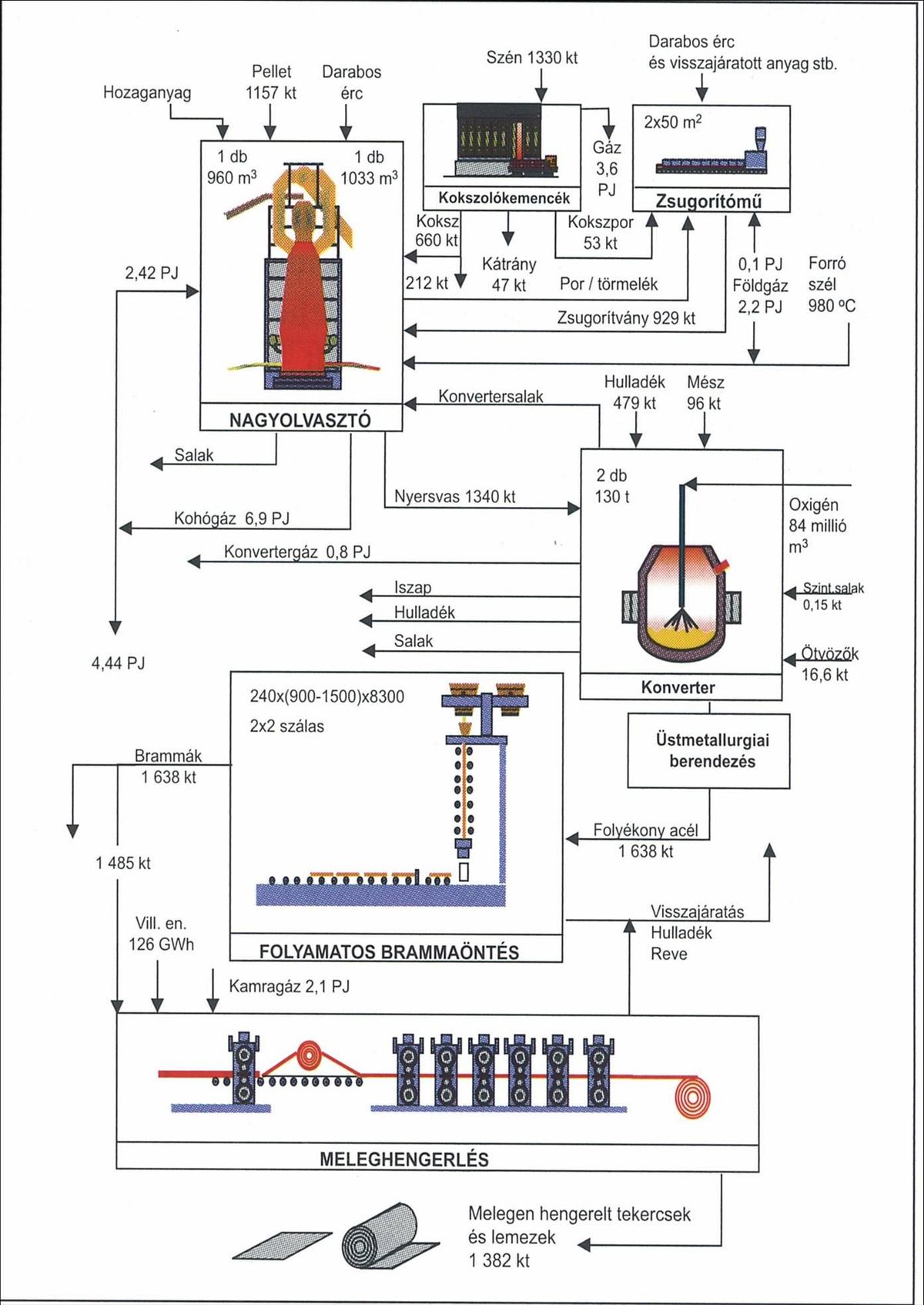

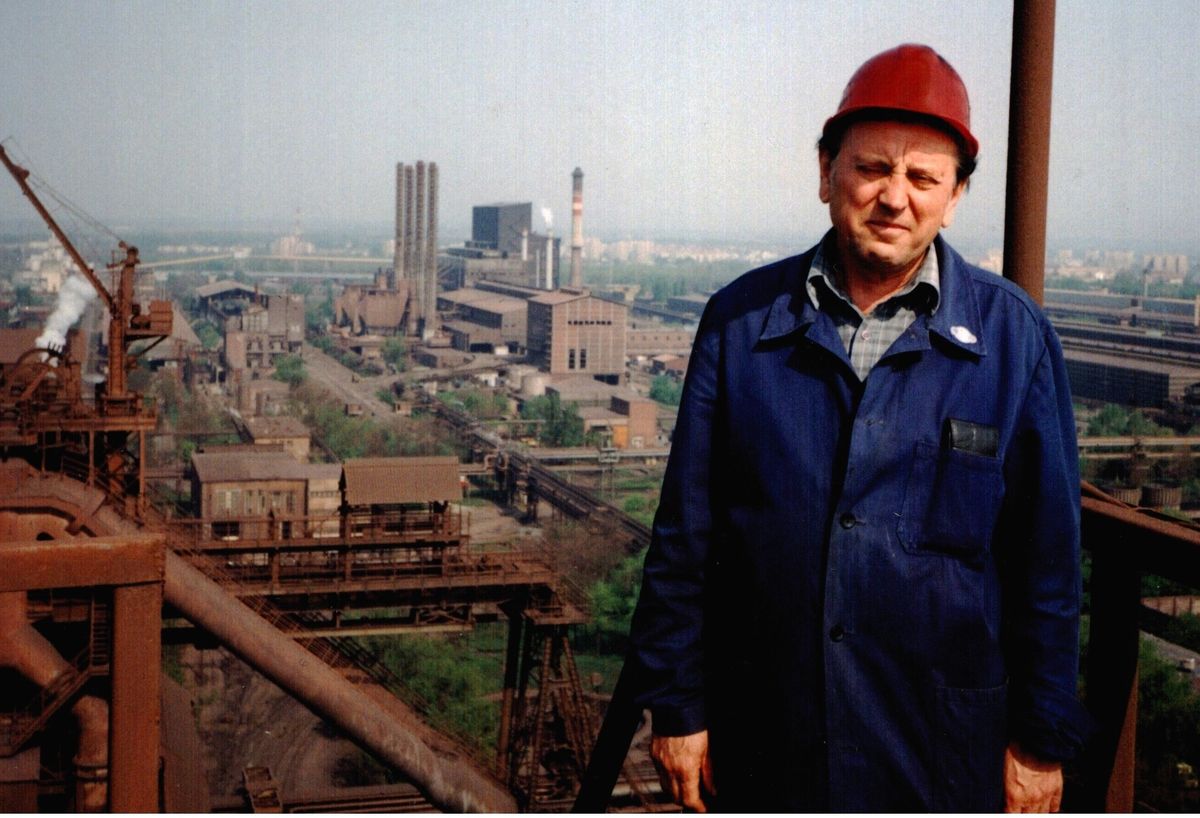

Dunaferr nagyolvasztók (kohók) Forrás: Dunaferr krónika.

Az előző részben a családi nyaralások történetébe kaphattunk bepillantást, ám első a munka így történeteink is visszakerültek a régi kerékvágásba.

Központosított karbantartás a vasműben

A vasműben 1980-ra több éves előkészítés után, összevonták a karbantartással foglalkozó szervezeteket, és „Üzemfenntartás” néven megalakult a Dunai Vasmű központi karbantartó szervezete. Vezetője Bozsik Imre üzemfenntartási főmérnök lett, aki hosszú vasműs vezetői múlttal rendelkezett.

Tudatosan úgy választották ki a vezetőket, hogy a felsőbb irányító testületben a kokszolótól a hengerművekig minden technológiai terület képviselve legyen.

A karbantartással foglalkozó dolgozók létszáma több mint négyezer fő volt. A központi irányításon belül „szakosított karbantartást” vezettek be: gépész, villamos, építész és alkatrészgyártás szakági elnevezéssel. (A továbbiakban, csak a gépészeti szakágat mutatom be.)

Tisztelet a gépésznek

A gépészeti szakági vezető László Ferenc lett.

Ő korábban a nagyolvasztó és az acélmű karbantartó főnöke volt. Az Üzemfenntartásnál három karbantartó gyárrészlegvezető tartozott hozzá.

A gépész üzemviteli gyárrészlegvezető én lettem, több, mint egy évtizedig végeztem ezt a munkát.

Korábban mindkét hengermű karbantartó főnöke voltam. Itt feladatom lett a kokszolók, nagyolvasztók, érctömörítő, SM acélművek, acélgyártó konverterek, tűzálló téglagyár, a meleghengermű, hideghengermű és a szállítómű területein lévő gépész karbantartó szervezetek munkájának felügyelete, irányítása. Mintegy 800 embernek voltam a főnöke és 1986-ig a szakági vezető helyettese is. A termelőüzemekkel együttműködve végeztük az állapotellenőrzéseket, az üzemzavarok megelőzését és elhárítását, valamint a tervszerű kis és nagyjavítások előkészítését és végrehajtását. A javításokhoz szükséges belső és külső karbantartó létszám biztosítása is az én hatáskörömbe tartozott. A kinevezésemkor 34 éves voltam.

A gépkarbantartó gyárrészlegvezetők egy idő után cserélődtek, ők sorrendben

Pintér Lajos, Szabó János, Nyuli György (1981-91-ig) voltak.

Feladatuk a már felsorolt gyárrészlegekhez tartozó tartalék előszerelt egységek készítése a központi műhelyekben és azok beépítése a javításokon volt. És feladatuk volt a javításokra kért gépész létszám biztosítása, és az acélszerkezetek gyártása is.

A darukarbantartó gyárrészlegvezető Erdősi Antal volt (1981-91-ig)

Feladatuk volt a vasmű összes darujának rendszeres bevizsgálása, üzemzavar elhárítása és tervszerű javítása és a daruk acélszerkezeti javítása volt.

Féltő bíztatás a nagymamámtól

Amikor felkértek, a gépész üzemviteli gyárrészlegvezetői munkakörre, megkérdeztem a nagymamát, hogy mit szól hozzá, elvállaljam-e? Elmondtam neki, hogy olyan óriási a terület, hogy sok helyre oda sem találnék. Nem ismerem a gépeket és az embereket sem. Kíváncsi voltam mit mond rá.

Szegény mamámnak fogalma sem volt, hogy miről beszélek, de azt mondta:

Vállald csak el fiam, akinek az Isten íróasztalt ad, észt is ad hozzá

Majd hozzátette:

Ne félj, téged a Jóisten a tenyerén hordoz

Felnőttként is bíztam az ő megérzéseiben és mondásaiban.

Ha tudta volna, hogy milyen körülmények között kellett helyt állnom és megfelelni az elvárásoknak, akkor biztosan lebeszélt volna.

Eddig a megbízatásomig csak a hengerművek területén dolgoztam, ezen kívül bárhová mentem minden ismeretlen volt számomra. Meg kellett tanulnom az egész gyár technológiai folyamatait, a gépészeti berendezések működését és azok karbantartási rendszerét. Meg kellett ismernem a helyi karbantartó vezetőket és dolgozókat, de a termelőüzemek vezetőit is. A munkaidőm nagyobbik részét az üzemekben töltöttem és próbáltam elsajátítani az ottani tudnivalókat. Szerencsére gépészmérnöki diplomával és majd húszéves üzemi karbantartói gyakorlattal rendelkeztem és ezt mindenütt észrevették. Sőt a vezetők egy részét ismertem is. Úgy éreztem, hogy a főnökeim is bíznak bennem. Közvetlen főnökömmel László Ferenccel jól kijöttünk egymással.

Hamar átestem a „tűzkeresztségen” (lásd: címlap fotó)

Az első évben, egyik alkalommal, este tíz óra után jött a diszpécser kocsi, hogy azonnal menjek be, mert óriási üzemzavar van a kohón. Gyorsan elkészültem és rohamtempóban mentünk be az 1-es kohóhoz. Lifttel mentünk fel a kb. 40 méter magasan lévő torokzáró szerkezethez, ahol Schmidt József gépész üzemvezető és a többi szakember már vártak. Azért állították le a kohót, mert az adagoló nagykúp tengely (kúpszár) tömszelencéjénél nagy sugárban fújt ki a torokgáz és a szállópor. (Ez akkor jelentkezik amikor a kúpos zárófelületeket is kikoptatta a kifújó torokgáz). Az üzemvezető elmondta, hogy a tengely palástján hosszanti irányban, csavarvonal szerűen egy kb. 30 mm mély és széles horony keletkezett és félő, hogy a tengely elszakad és a több tonnás nagykúp belezuhan a kohóba. Úgy látja, hogy előre kellene hozni a három hónap múlva esedékes komplett torokzár cserét, de annak előkészítéséhez még legalább két hét szükséges.

Rizikós döntési helyzetben

Megnéztük a sérült tengelyt, majd a pódiumra lerajzoltam a 175 mm átmérőjű tengely keresztmetszetét és belerajzoltam a kör szélére a kb. 30 mm átmérőjű hornyot. Elmondtam nekik, hogy ez a tengely legalább ötszörösen túl van méretezve, ezért attól nem kell félni, hogy elszakad, viszont meg kell akadályozni a további kifújást. Hozzanak ide 30mm átmérőjű köracélt, nyolcas melegítő pisztolyt és melegítve hajlítsuk bele a horonyba, közben hegesztéssel töltsük ki a bemélyedéseket. Végül flex-el köszörüljük egy síkba a tengellyel. Elképedtek, de megcsinálták és reggelre elindult a kohó. Ezzel az ideiglenes megoldással elkerültünk egy kéthetes „üzemzavaros” leállást.

Mivel a kohó a továbbiakban zavartalanul üzemelt, a tervezett időben megtartottuk a javítást és akkor cserélték ki a komplett torokzáró szerkezetet.

Forrás: Erőss család fotóalbum

Végül egy kis műszaki csemege

A torokzáró szerkezet előkészítésének egyik fontos állomása a kúpos záró felületek felkeményítése felrakó hegesztéssel, majd megmunkálása. Ez egy rutinfeladat, amelynek évek során kialakult technológiája és eszközei voltak. Az eset után pár évvel később erre a célra egy új forgató berendezést telepítettünk és azon végeztük el a zárófelületek porbeles szalagelektródával történő felhegesztését. Az így felkeményített, (szinte üvegkemény) zárófelület megmunkálása viszont csak plazma forgácsolással volt lehetséges. Plazma sugár melegítette fel és lágyította meg a felületet, amit azonnal kerámia késsel forgácsoltak le. Ennek a korszerű technológiának a Dunai Vasműben való alkalmazását a főmérnökségen dolgozó Antal Lajos gépészmérnök koordinálta.

Szerző: Nyíri Miklós

Fotó: Nyíri család fotóalbuma