2018.04.27. 08:43

A tervek szerint zajlott a gyártóművi nagyjavítás

Az ISD DUNAFERR Zrt. Fémbevonóművében március közepén teljes körű, a horganyzókád cseréjét is magába foglaló nagyjavítást végeztek a szakemberek. A vertikum leállásának ideje alatt megtörtént a gyártóműben egy új, korszerű, röntgensugaras horganyvastagság-mérő berendezés telepítése is.

Az új berendezés az igények szerint programozható

Horganyzókádcsere és új vastagságmérő az ISD Dunaferr Zrt. Fémbevonóművében

Amint azt Bucsi Tamás gyárvezető elmondta, március 18-án, a reggeli órákban állították meg a horganyzó gépsort. Már a leállás napján megtörtént a termelési folyamatban használt, mintegy 110 tonna horganyolvadék kiszivattyúzása két darab, egyenként 55 tonnás speciális hőtartó termoszba. Március 19-én kiemelték a helyéről a régi kádat, majd március 20-án a tűztér falazatjavítását követően megtörtént az új kád beemelése a helyére. Még aznap este megkezdődött a kád üres állapotban történő felfűtése. Ez közel három napot és nagy precizitást igénylő művelet volt a beruházás során, hiszen a kád aláfűtési rendszerében mindössze egyetlen gázégő működik, az általa felfűtött meleg levegő cirkulál a füstcsatornában. Az égési folyamatot csak az égő szakaszos ki-be kapcsolásával lehet szabályozni, ügyelve arra, hogy a kád oldalfalainak hőmérséklet-különbsége ne haladja meg az 50 Celsius fokot, az oldalfalak és a fenék közötti hőkülönbség pedig a 100 Celsius fokot. Ezért a felfűtés során öt darab hőelemet helyeztek el a kádban a szakemberek, és az ezek által mért hőértékeket folyamatosan regisztrálták a három nap során.

A Fémbevonómű a beruházáshoz igénybe vette a kádat gyártó német PILLING cég szervizszolgáltatását: a gyártó biztosította a két speciális hőtartó termoszt, valamint a kétfős szakszemélyzetet a kádcsere során. Március 23-án történt meg a horgany visszaszivattyúzása az új kádba, majd a horganyzósor működtetéséhez szükséges szerkezeti elemeket építették vissza a kád köré. A tervezettnél korábban, március 25-én az esti órákban indult újra a termelés a Fémbevonóműben. A horganyvastagság-mérő berendezés telepítésének előkészületei már korábban megkezdődtek a gyártóműben, a leállás ideje alatt pedig végleges helyére került a teljes rendszer. A beszabályozási időszakot követően a kezelőszemélyzet betanítása is lezajlott. Ennél a beruházásnál fontos feladatokat láttak el az IT Igazgatóság folyamatirányítási és méréstechnikai egységének szakemberei, a jövőben is az ő feladatuk lesz a berendezés rendszeres karbantartása. A beüzemelési időszakban folyamatosan a helyszínen tartózkodott a gyártó német ThermoFisher cég szakembere is, aki segítette a helyi szakemberek munkáját a beüzemelésben és a felmerülő kérdések megoldásában.

A horganyvastagság-mérő berendezés telepítése elsősorban gazdasági szempontból volt fontos kérdés az ISD DUNAFERR számára, hiszen egy-egy tekercs horganyzásánál szerződésben rögzítik a vevő által kért horganyréteg-vastagságot. A pontos mérés a vevő és a gyártó közös érdeke. Ha vékonyabb a rétegvastagság, az minőségi kifogásra, reklamációra adhat okot a vevő részéről, ha pedig vastagabb, tehát a szükségesnél több a felhordott horgany, az a vállalat vesztesége.

Közös érdek a pontos mérés

Az újonnan telepített berendezés a tekercs teljes hosszában folyamatosan képes kontrollálni a felvitt horganyréteg vastagságát, ezáltal elkerülhető, hogy a szükségesnél nagyobb mértékű anyagfelhasználás történjen, tehát gazdaságosabbá tehető a horganyzási folyamat.

A nagyjavítás során adódó további karbantartási munkálatokat nagyrészt a Fémbevonómű saját kollektívája és a Gyártó Egység végezte.

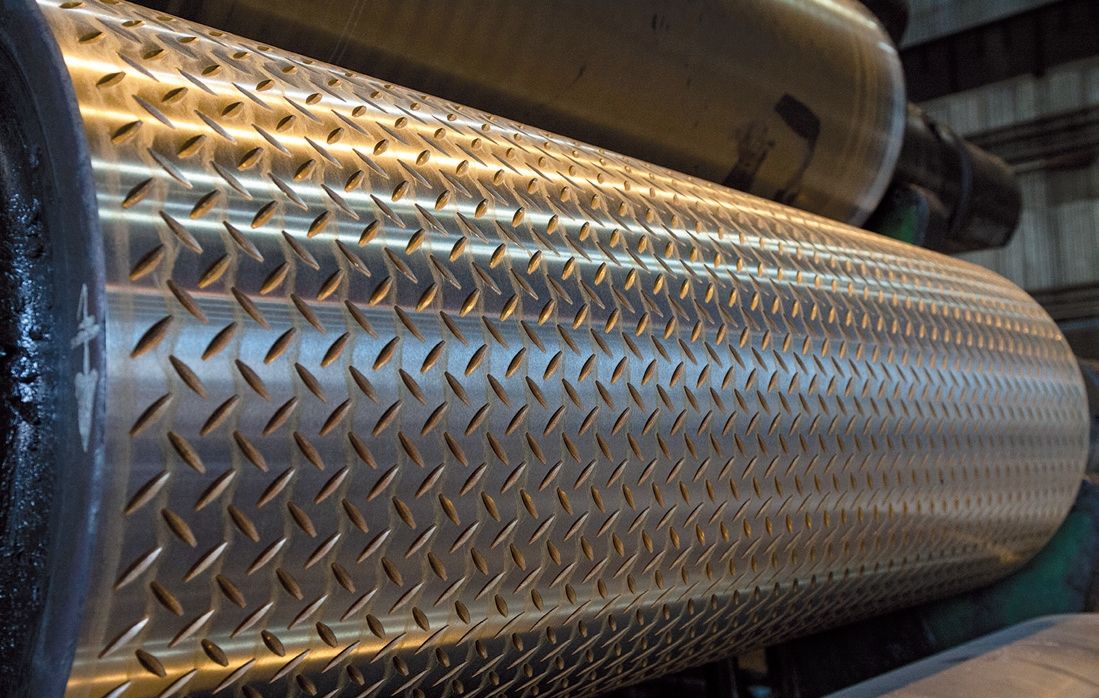

Gépek generációi az átalakítás alatt álló henger-előkészítő üzemben

Kissé háttérben, a Meleghengermű oldalában működik – 2016 decemberétől már önállóan – a henger-előkészítő üzem. Funkcióját tekintve a gépészet és a technológia között helyezkedik el, itt csiszolják a tám- és munkahengereket a Meleghengermű számára

Különleges az itt dolgozók feladata, hisz többtonnás hengerek palástjain kell milliméter töredékén belüli tűréshatárral sima felületet létrehozniuk. Mondhatni, részben az ő hozzáértésüktől, munkájuktól függ a melegen hengerelt lemezek minősége.

A régi hengercsiszolóból önállósult új üzem élére László Miklóst nevezték ki, aki még 1994-ben, a Meleghengermű előnyújtóján kezdte meg vasműs éveit. Folyamatos műszak mellett végezte el a főiskolát, majd művezetőként az egyetemet. Mindent tud a hengerekről. Amit éveken át elvárt, azt most neki kell teljesítenie munkatársaival. Röviden foglalja össze feladataikat:

– Lépést kell tartani a világgal. Ma szinte csak hibátlan terméket fogad el a vevő. A megfelelő minőség miatt a hengerlési programban szabályozott futásteljesítmény szerint, akár műszakonként kétszer is cserélik a munkahengereket. – A támhengerekre kéthetenként kerül sor – mondja, majd szám szerint említi valamennyit. A tartalékhengerekkel együtt száznegyven henger folyamatosan forog. Hozzátartozik ehhez a számhoz, hogy a munkahengerek átmérője 600-670 mm, súlyuk 6 tonna körüli, a támhengerek 45 tonnásak, tőke nélkül. Nagy méretekkel dolgoznak és nagy értékekkel. A csapágyak ára is milliós tétel.

Fotók: ISD Dunaferr

Több szakterületről egy csapatnak kell összedolgoznia a folyamatban, amelyben köszörülésre előkészítik a hengereket, majd felcsiszolják a palástokat, újra összeszerelik a hengereket, és odakészítik cserére a hengersor mellé.

Zsúfolt most a henger-előkészítő üzem. Olyan, mint egy lakás, amit úgy újítanak fel, hogy közben benne élnek. Mindenütt hengereket látni, állványokon, vagy csak úgy, padlóra fektetve, újakat, régieket, még becsomagoltakat.

– Most alakítjuk át az üzemet – magyarázza László Miklós –, a csapágyszerelő műhely átkerül a csarnok végébe – mutat egy távoli pontra –, a beruházás végén minden a helyére kerül, áttekinthetővé válik a csarnok.

A fejlesztésből most még csak egy nagy fehér gödör látszik, amibe napokon belül telepítik az új gépet. Kitűnik a mára olajtól fekete, szürke környezetből. Darabokban már itt van a Németországban gyártott Herkules típusú hengerpalást köszörűgép.

– A DUNAFERR számára készítették Siegenben, a holland határ melletti városban – mondja László Miklós –, ott már működés közben bemutatták, majd szétszerelték, és most itt újra összerakják.

Termelékenységén túl sok újdonság jellemzi a régi gépeinkhez képest. A hengersori igények szerint programozható, és legyártja, amit a program tartalmaz. Nagy előnye, hogy köszörülés közben folyamatosan mér. Alkalmas két, különböző típusú repedésvizsgálatra, feltárhatók vele a felületi hibákon túl a hengerek rejtett hibái, a hengerek belsejében lévő, induló repedések, megelőzhetők az esetleges palástleválások. Ezentúl új hengereket is bevizsgálhatunk beérkezéskor. Dokumentációt is készít a gép, amely akár reklamációra is alkalmas, ha szükséges.